摘要:金属加工所用的模具必须能够耐受高温、极端应力、摩擦和磨损,还能比较经济地将难加工合金制造成精密部件。有些情况下,普通钢和镍合金工具无法完成这个任务,而钼合金TZM和MHC可解决这个问题,不仅节省了材料和加工成本,还使更先进的新技术得以实现。

金属热加工设备通过施加数千吨的压力来成形大型工件,要求模具由特殊合金制成,这些特殊合金必须保持高温强度并且耐工件磨蚀。大约一个世纪以来,钼一直是工具钢的重要成分,因为它提高了钢的淬透性和高温强度。新型合金工件能够在更高温度下使用,其加工也需要更高的温度和更好的模具材料。最终人们发现工具钢、镍合金和钴合金不能满足某些特殊应用,而这些应用现在采用钼,模具温度可达1100℃以上。本文讨论的两个案例,尺寸上差异很大,一个使用重量仅几公斤的模具,另一个所用模具重量达几吨。

挤压机:一个高温高压牙膏管

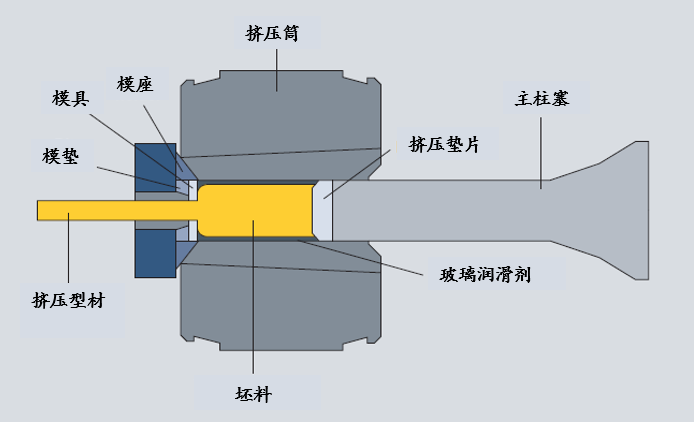

挤压工艺类似于挤牙膏,挤压牙膏管会出来少量圆柱状牙膏。挤压机也是一样,不过用的是固体金属工件,叫做坯料。在热挤压过程中,坯料比在室温下软,但仍保持很高的强度。坯料装在耐热钢挤压筒中,挤压杆推动坯料通过模具,制成模具开口形状的长棒材。

挤压机示意图

黄铜挤压的原料是一个2-3米长,直径约250mm的铸锭。“挤压系数”,即铸锭截面积与挤压型材截面积之比,会影响挤压钢锭所需的力。某些黄铜挤压件的挤压系数可高达1600( 坯料的横截面积是挤压件横截面积的1600倍,对于这种挤压比,直径250毫米的钢坯将挤压出直径6.25毫米的圆棒),需要高压力和大变形。即使预热到600–1100°C,挤压这种尺寸的铸锭也需要3000–4000吨的力(根据合金的不同)。

用于挤压的铜合金坯料©Chase Brass and Copper Co.LLC

成捆的成品铜棒©Chase Brass and Copper Co. LLC

挤压工艺对模具造成了很高应力,并在模具与工件之间产生大量摩擦。变形和摩擦也会产生热量,降低模具材料的强度,增加模具的热应力,对模具构成进一步的挑战。批量生产需要挤压许多铸锭,所以,模具还必须抗疲劳和抗蠕变。疲劳或过载造成的模具开裂会在挤压件上产生毛刺,需要人工修磨,成本很高。模具必须能够经受所有这些考验,才能生产出高质量的成品。

钼基合金MHC(含铪1.2%, 碳0.8%)可以解决这些问题。MHC中钼含量接近99%,因此,导热性能好,热膨胀率低,这两个特点都能降低热应力。在挤压成形温度下,钼合金MHC的强度明显优于标准的热加工模具材料,它能够抗磨蚀,延长模具的寿命,提高产品的尺寸一致性。MHC模具的寿命是Rexalloy®TM(一种具有竞争力的挤压模具合金)模具寿命的十倍。因此,MHC一直用作黄铜挤压机的模具材料。

等温锻造:用一台4万吨的压力机做华夫饼

燃气轮机效率直接取决于运行温度。发动机经过多年开发,运行温度不断提高,需要具有更好的高温性能的新材料。由于这些材料在高温下强度很高,传统模具已不能满足成形加工的要求。涡轮盘是制约着涡轮机效率提升的一个部件。IN-100是一种无法用传统方法锻造的耐热铸造合金,只有当工程师们找到新方法来锻造它,才能推动技术进步。

锻造“不可锻合金”的方法

成功的关键是采用晶粒非常细的原料,以非常慢的速度进行“超塑性”锻造。这要求模具和工件在保护气氛中彼此接触的条件下,长时间加热到锻造温度(1100-1200℃)。虽然在此温度下涡轮盘合金达不到华夫饼面糊的流动性,但仍能够自由移动充满模具,创造出比以前更精细的细节。保护气氛最大限度地减少了超级合金发生氧化的程度,进一步降低了成本,提高了产品质量。

寻找合适的模具材料非常困难,因为传统的模具材料都无法满足这样的工况条件。于是从钼合金TZM(含0.5%Ti, 0.08% Zr,0.03% C)入手。尽管合金组分含量很低,但TZM在等温锻造温度下具有非凡的强度,是理想的模具材料。

等温锻造的高温合金涡轮盘在锻造后从钼合金TZM模具中弹出 ©ATI Forged Products

制造 TZM 模具

当今的大型TZM 模具坯料可重达5000公斤,直径和高度为1米,采用放大规模的标准粉末冶金技术制造。坯料必须在1200℃的温度下、在3-4万吨的压力机上锻造(足以举起一艘战舰),以提高其工作强度。然后将模具安装在锻压机上,一对成品模具必须生产出数百个完美无瑕的镍基超级合金涡轮盘,帮助现代喷气发动机安全、经济地飞行,并将对环境的影响降至最低。

全球飞机市场继续增长,对发动机更高工作温度的追求,促使发动机对锻造高温涡轮盘的需求不断增长。钼将继续在制造这些重大装备中扮演重要的幕后角色。

钼--极致解决方案

金属热加工工艺确实运行条件比较极端,它们对模具的要求超级严格。长期以来,钼一直是传统模具合金材料的重要组成部分,但是,当其它元素都无法发挥作用时,钼金属本身就变成了模具合金。无论是用于黄铜挤压的小型模具,还是重达几千公斤的等温锻造模具,钼基合金都帮助实现了金属热加工技术的进步。