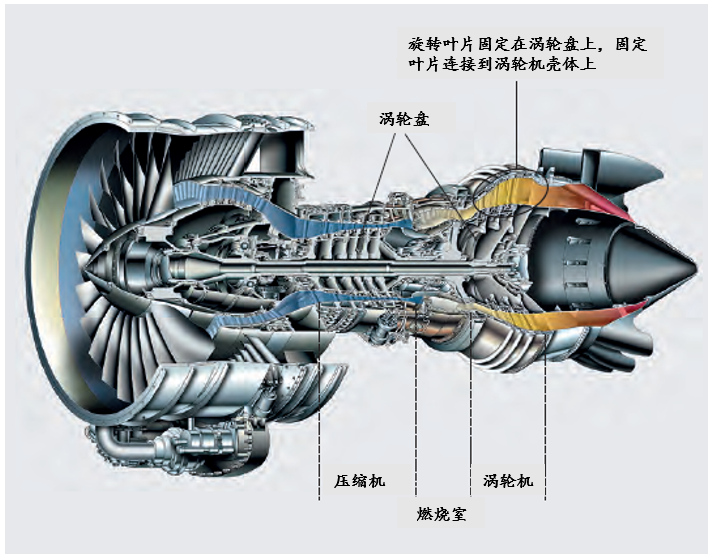

当今飞机使用的轴流式涡轮发动机堪称设计、材料和制造上的奇迹。其压缩机产生的高压空气喷入燃烧室,点燃发动机燃料。高压火焰进入涡轮的热段,驱动涡轮轴,然后再进入尾喷管,气体膨胀推动飞机前行。

为了最大程度地提高功率和效率,同时最大限度地减少对环境的影响,喷气发动机必须在尽可能高的温度下运行。当今发动机的火焰温度超过了发动机涡轮叶片的熔点。只有采用卓越的机械设计、独特的材料、先进的涂层技术和非凡的制造技术,制造商才能生产出可在这种环境下运行的涡轮叶片。

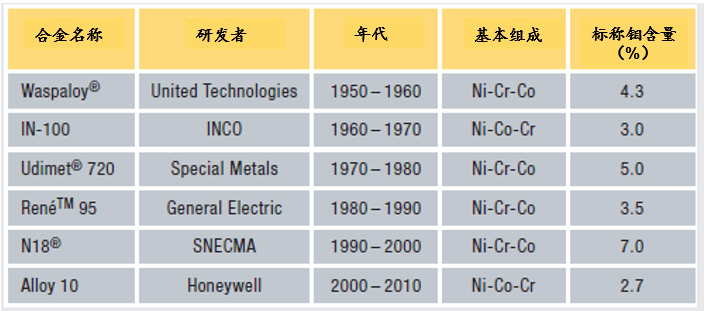

涡轮盘用来固定旋转叶片,旋转叶片压缩空气并从加热气体中提取功。它们必须承受高应力,热段涡轮盘还要承受高温。许多用于制造涡轮盘的合金都含钼,因为钼可提高合金的高温强度和抗蠕变性能。20世纪60年代以前,涡轮盘采用标准锻造方法制造,材料无法提供铸造叶片所需的高温性能,铸造叶片合金是不可锻造的。发动机性能的不断提高最终将涡轮盘锻造合金推到了它们的温度极限,发展遇到瓶颈。

普惠PW6000喷气发动机剖面图,显示压缩机、燃烧室和高温涡轮级。每一级都有旋转涡轮盘,旋转叶片固定在涡轮盘上。涡轮盘之间是固定叶片,它们固定在涡轮壳体上 © 2014 United Technologies Corporation– Pratt & Whitney Division

喷气发动机涡轮盘用镍基高温合金举例

后来,普惠公司(Pratt & Whitney)的工程师们取得突破性进展,发明了独一无二的等温锻造工艺,用先前 “不可锻造的” 叶片合金IN-100,制造涡轮盘预制件 (锻造“不可锻合金”的方法)。该工艺制造的锻件比传统锻造盘重量减轻约30%,尺寸更接近于成品尺寸,大大降低了材料成本、废品率和机加工成本。