摘要:在浩瀚无垠大海中,高度专业化的特种船舶或在海洋深处巡航,寻找着要开采的石油,或在世界上大风最狂暴的海域,安装维护着海上风力发电机。它们都依靠自升式海洋平台的起重升降,在海上的极端条件下冒险工作,帮助满足全球的能源需求。但持续暴露在强风和巨浪中意味着 “自升式平台” 必须由坚固的材料制造。含钼钢使这些特种设备能够抵抗大自然的威力,同时确保工作和生活在平台上的人们的安全。

自升式海洋平台是最独特的一种 “海洋生物”,它是一个可以自我升降的移动平台,有活动桩腿。当几条钢腿高高升起浮出海面时,颇像科幻电影中的场景。自升式海洋平台自20世纪50年代即开始出现,当时美国制造了第一个平台,命名为 “1号钻井平台”。如今全世界有500多台自升式海上平台在运行中。

自升式海洋平台过去几乎只用于油气勘探和钻井,它们很容易转移到另一个地方,因此,比建在已勘探过的油气井上的固定式海上平台价格低廉得多。自升式钻井平台的操作成本也低于钻井船,后者仍用于更深的水域。然而,在过去的若干年中,这种自升式作业平台越来越多地被用于可再生能源领域中风力发电机的安装、维修和维护工作船,平台在翻滚的波浪中起重升降,为风力涡轮机的安装提供了一个稳定的工作台。目前的起重周期比一天一次要快 -- 比十年前的安装时间快速增加。效率的提高意味着建造一个80台涡轮机的风电场,现在仅需三个月而不是几年,从而大大降低了一个风能新项目的成本。

太平洋鱼鹰自升式平台工作船从海中升起,保持稳定,与下方的海浪隔开,以便安装风力涡轮机©Swire Blue Ocean

站在海底

当自升式平台工作船在航行时,它的桩腿抬起高出水面。当船到达所需的位置时,平台的桩腿被放低(或“顶入”)到水中,并被推至海底。船本身的重量和压舱水的重量将桩腿推入海床。当桩腿安全就位后,整个可漂浮平台被 “顶起” 离开水面,将平台与下方的波浪和潮汐运动隔开,并保持平台的稳定。

自升式平台传统上用于水深不到120米的浅水区,而平台桩腿的长度取决于其目标市场。对于油气钻探用途,桩腿越造越长,现在可以在150米深的水域作业。对于风电应用,桩腿往往较短,因为大多数涡轮机固定在水下的深度为40米或以下。

通常油气钻井平台被船拖到目的地,它们可能会在同一地点停留数月甚至一年。而风力发电机安装工程船看起来更像一艘船,它们需要每天改变位置,因此是自行推进的。

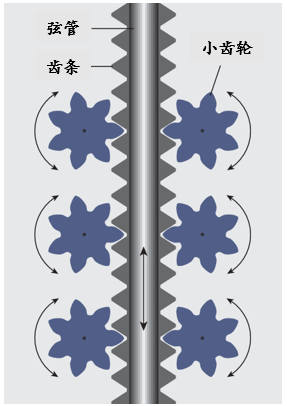

依靠齿轮

大多数钻井平台都有齿条和小齿轮顶升系统,其中小齿轮驱动齿轮杆(齿条),齿条构成了平台每个桩腿的四个角。齿条上突出的“齿”与小齿轮相连,小齿轮逐渐向上或向下推动桩腿。在任何一段时间内,平台的重量加上驱动作用产生的应力,使载荷集中施加在齿条的几个齿上。这需要非常坚固的钢,一般是最小屈服强度为690MPa 的690钢,含钼量高达0.6%。

检查自升式平台桩腿的高强度钢齿条和它们的“齿”©DIRA Group

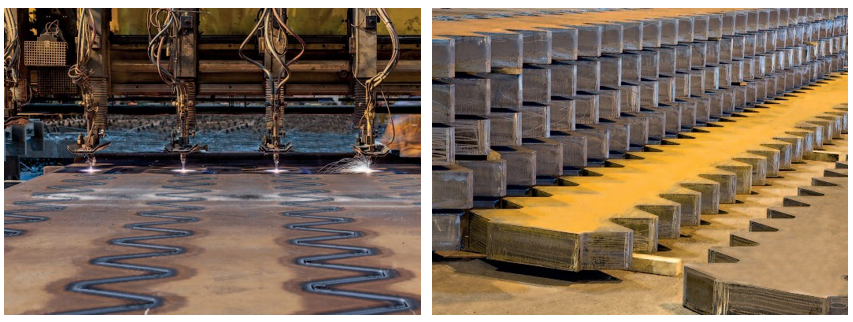

齿条的厚度取决于桩腿的长度、平台的负荷以及桩腿的升降频率。齿条的厚度至少为100毫米,对于最新的风力发电机安装船,厚度最大可达250毫米。全世界只有少数几家公司能够生产和制造这种高强度厚钢板和型材。

桩腿的四个角由两根厚壁弦管组成,焊接在齿条上。电机驱动小齿轮,带动齿条上下移动,使平台升降。

为了在这种厚度下达到必要的屈服强度,钢必须经过淬火和回火,并用钼来合金化以便在钢的整个厚度上产生持续一致的性能。钼与碳和镍一起创造了一种异常坚固和坚韧的钢。此外,添加钼有助于钢即使在高温加工如火焰切割和焊接之后仍保持其优异的机械性能。

每隔几个月就迁移一次的钻井平台与每天都移动的海上风电安装船相比,其平台齿条的磨损情况有很大差异。而且齿条的某些部分比其他部分磨损更严重,这取决于它们使用区域的水深。自升式平台的使用和磨损情况千差万别,因此每五年要对它们进行一次检查和大修。

“太平洋虎鲸” 号驶往一个新地点 ©Swire Blue Ocean

海上模式的转变

就在几年前当全球油价相对高位,勘探开采新油气资源具有成本效益时,对自升式钻井平台,尤其是为更深水域设计的钻井平台的需求非常旺盛。近年来油价疲软及现有油井采收率的提高,减缓了海上勘探开采活动,降低了自升式钻井平台的利用率。尽管如此,自升式平台并未放弃它们在海上能源活动中扮演的角色。现在,它们正在转变应用模式,从而使风力发电更具成本效益。

用火焰切割厚板制造出齿条的形状 ©Dillinger

十年前,风力发电机的组装不得不在海水中摇摆不稳的船舶上进行,或用昂贵的超大型海上起重机来完成。如今,带有自升式平台的安装工程船为风电机组的快速安装运行提供了一个坚固稳定、可移动的平台,提高海上风力发电行业的竞争力和发展动力。而含钼钢在推进可再生能源发展方面发挥了虽小但不可或缺的作用。能源价格和发展趋势可能会像汹涌起伏的海浪一样变化波动,但钼的应用就如同平台的桩腿一般坚定不移。