摘要:本案例研究探讨了采用高强度钢,尤其是含钼高强度钢,减轻车身和底盘重量、提高燃油效率和减少排放的可持续性优势。

挑战

道路车辆运输是全球能源消耗和温室气体排放的重要来源。随着路上的汽车日益增多,超过以往任何时候,监管机构对一次能源消耗和温室气体排放实施了越来越严格的限制。

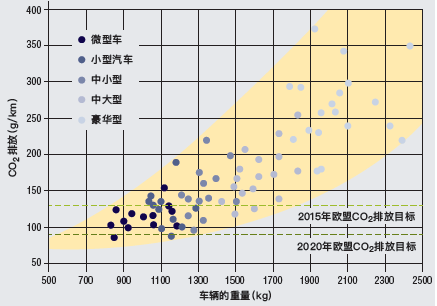

到2015年,欧盟的汽车制造商会因其所有新车的平均二氧化碳排放量超过130g/km而被罚款, 到2020年该值降至95g/km。如果轻型汽车的排放量降低,则允许重型汽车有较高的排放,这样总体的排放保持在平均水平。

目前车辆的重量与CO2 排放之间的关系如图1所示。减轻车身重量是降低燃料消耗的一种手段,且随着排放限值的降低,将越来越成为首要的途径。现场测试表明,重量减轻100公斤,每百公里可节省燃油0.1至0.5升,这相当于每公里二氧化碳排放量减少8至12克。

图1 车辆总重量对欧洲汽车二氧化碳排放量的影响

因此,多年来一直在大力推行轻量化,与其他举措并行,作为实现减排目标的解决方案。汽车设计师面临的挑战是既要减轻汽车的重量,同时满足消费者对大型车辆日益增长的需求,并提高强度以满足严格的碰撞安全标准,还必须考虑成本和制造问题。

解决方案

只有采用强度更高和/或密度更低的材料,才能满足对车辆的看似相互矛盾的要求:更轻、更大、更安全。

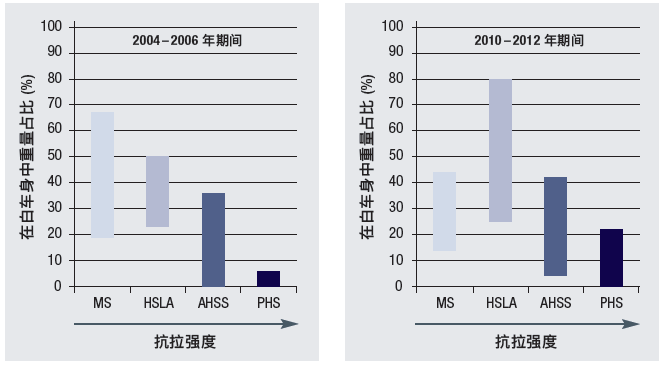

几十年来,钢一直用于制造汽车车身和底盘。轻量化举措正在用低合金高强度钢(HSLA)、先进高强度钢(AHSS)和冲压硬化钢(PHS)取代低碳钢(MS)。

与低密度材料不同,高强度钢很容易使用成熟的制造技术和专有技术进行加工。此外,高强度钢以相同甚至更低的成本减轻了重量,而采用低密度材料成本的增加十分显著。最先进的车身和底盘大多由高强度钢制造,占总重量的60%至80%。与传统车身相比,高强度钢的密集使用使车身重量减轻了100公斤以上。

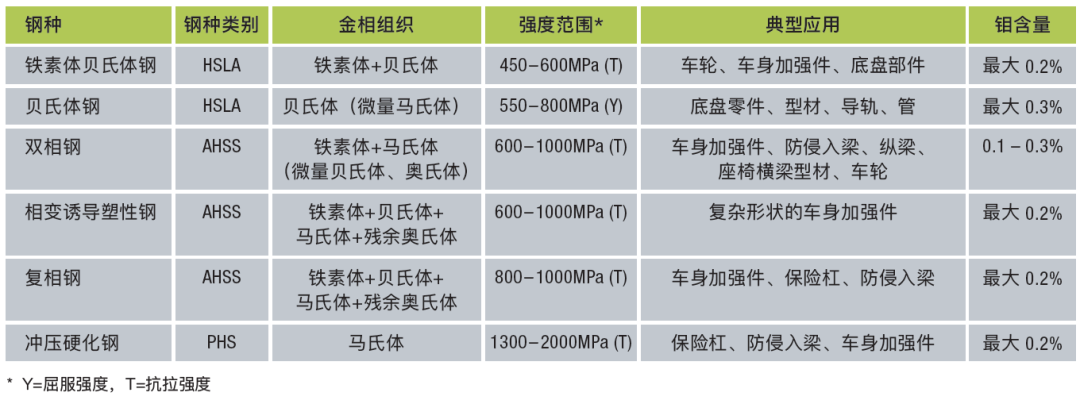

强度的增加也有助于提高车辆的安全性。一项研究计算显示,由于美国车辆在2008年的评估结果与2000年相比有所改进,因此人员从碰撞逃生而不受伤的可能性已从79%提高到82%。与低碳钢( MS) 相比, 高强度钢(HSLA、AHSS和PHS)在车辆制造中的使用越来越多,如图2所示。表1列出了不同钢种及其应用。

图2 高强度钢在汽车中应用的发展(欧洲、日本)

表1 用于车辆制造的高强度钢钢种和应用

钼如何发挥作用

制造高强度的钢相对简单。挑战在于将高强度与良好的成形性和焊接性相结合,这是汽车制造关键工艺所必需的。传统的高强度低合金钢在汽车制造中得到了很好的应用,使重量减轻了2-5%。强度高达2000MPa的超高强度钢 – 有可能将重量进一步减轻20% – 需要合金化和形变热处理的复杂组合来达到所需要的性能。

在制造此类钢时,钼合金化起着至关重要的作用,其特殊的冶金作用能够形成具有极高强度的硬质相。钢基体中硬质相和软质相的混合物使AHSS具备高强度和良好成形性的理想组合。

钼能够在各种生产条件下,以稳定和可重复的方式调节这些不同相的共存,效果突出。由于添加了钼,这些钢可以在不太复杂的生产线中生产,从而使钢铁制造商在生产计划方面具有更大的灵活性,并有助于扩大全球供应。

尽管其他合金元素可以具有类似的冶金功能,但按照单位重量百分比添加量计算,钼的作用最强。

另一个重要的好处是钼对镀锌没有负面影响。在日益受欢迎的冲压硬化钢中,钼也提供了出色的淬透性。在这类钢中使用钼可以提高碰撞条件下部件的性能。

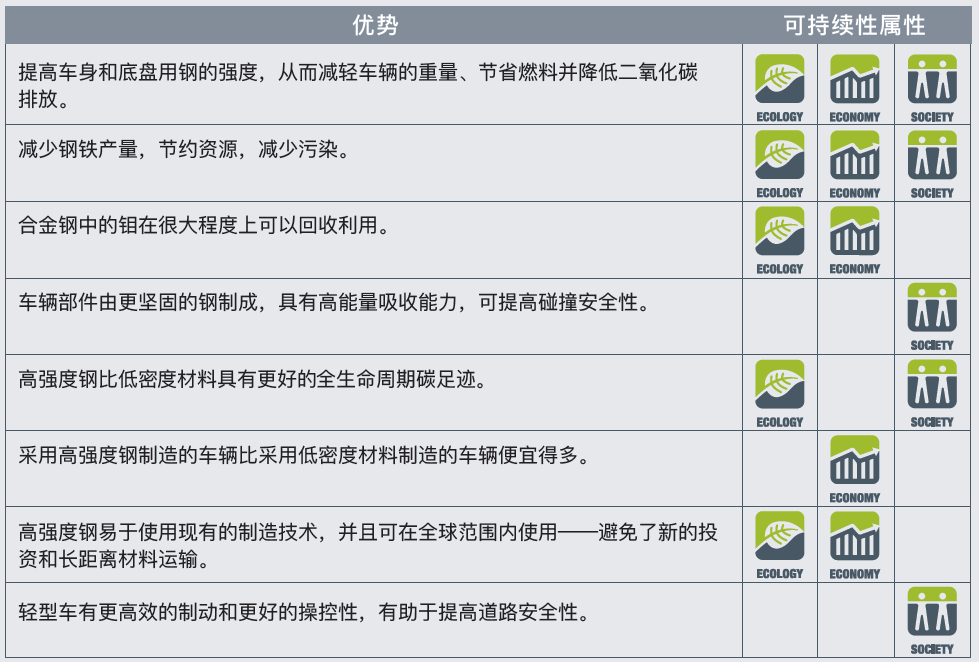

关键的可持续性优势

小结

高强度钢是生产车身和底盘的最具可持续性的材料。它是唯一一种以中等或较低成本来减轻重量的材料,同时其额外的强度可提高乘客在发生事故时的安全性。

钼是一种必不可少的合金元素,帮助有效地提高钢的强度,同时降低了对炼钢设备加工能力的要求。它有助于可靠地生产超高强度钢部件。