3D打印是潜力巨大的制造工艺,因为它可以生产复杂的零件而无需昂贵的工具装备。航空航天工业对此有浓厚兴趣,而此行业有许多使用钼的机会。

制造方式的革命性变化极大地改变了社会的发展进程。例如,工具的首次使用、材料从石头到青铜再到铁的发展、印刷技术发明和批量生产。随着3D打印的出现,人类又迎来激动人心的发展时期,不仅文字可以被打印下来,物件也能够被打印出来。

什么是3D打印?

3D打印或增材制造(AM)是一种使用计算机控制的“打印机”制造三维对象的方法。它已用于制造各类产品,如生物医学组织和火箭零件等等。打印机利用数字文件如CAD(计算机辅助设计)图纸,通过一层一层打印来构造各个零件,给予各层之间干燥或固化的时间,因此称为“增材制造”。它与机械加工不同,传统的机械加工是从一大块原材料上,去除材料,最终成形为所需部件,即减材制造技术。3D打印机可以使用各种“打印材料”,包括金属(如不锈钢,镍合金,铝和钛),塑料,陶瓷,甚至是活体组织。

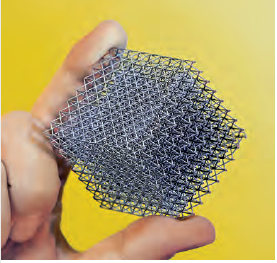

这个复杂的物体是用金属粉末通过激光熔化3D打印制造的,该技术可以快速制造非常复杂的零件

©www.siemens.com/press

自20世纪80年代中期以来,3D打印机一直在不断发展,最初大多用于塑料产品,也用于金属烧结产品。早期阶段主要用于一次性零部件,如产品开发过程中的原型制作。在随后的几十年中,工程师们开发了实际生产用零部件的制造技术,一些工业金属的应用已达到商业化的规模。到2020年,3D打印产品中最终产品可占50%。

有了3D打印,就不必为了摊薄设备和仓储的固定成本而生产数千个零件,这样就降低了成本,缩短了交货时间。例如,如果旧洗衣机的备件能够在需要的时候打印,则可以大大简化备件的库存管理,节约仓库空间。3D打印可以实现大规模的产品定制,可以制造用其他方式无法生产的复杂零部件。它有可能颠覆大规模制造的概念。将来有一天,消费者可以像现在下载音乐或电影一样,下载一个产品的电子文件,然后在家中或在本地3D生产中心打印出产品。尽管对于大众市场来说这可能有些遥不可及,但对于一些发烧友来说,这已经是现实。一场新的工业革命可能正在到来,它降低了风险,缩短了交货时间,节约了成本。

金属的3D打印

3D打印金属采用聚焦激光或电子束熔化金属细粉末。将粉末添加到处理室中,各层尺寸是受控的,在惰性气氛中熔化并构建零件以最大程度地减少氧化。各层熔化,逐步堆叠,直到成品零部件完成。每一层厚度在20到100微米之间,是容易构造的“积木块”。剩余未使用的粉末可以收集起来,筛分并再次使用。

根据材料和工艺的不同,成品零部件的性能可能类似或优于铸造材料。对于许多应用来说,这已经足够了,尽管在某些高端应用中(例如涡轮机叶片),其性能还不足以替代传统制造技术的产品。

在金属的3D打印中,钼扮演着重要的角色,从该领域的领先公司--EOS打印的合金中即可看出。其所采用的金属粉末包括:钼含量至少为2.25%的316不锈钢、含钼4.5%的马氏体时效钢、含钼5%的钴铬合金以及钼含量至少为8%的镍基合金如UNS N06002(Hastelloy®-X)或UNS N06625 (Inconel®合金625) 。一些主要行业包括医疗和牙科、工具制造和航空航天领域已开始常规采用3D打印的金属。

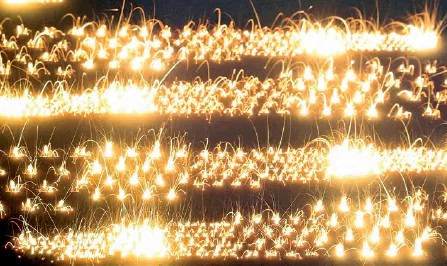

在3D打印过程中激光熔化金属粉末©www.siemens.com/press

金属零件的设计与应用

与传统制造相比,3D打印的优势在于无需组装零件即可制造出几乎任何形状且内部非常复杂的零部件。它让设计人员的思路能够突破传统减材制造的设计局限,这对于高科技金属零件是一个巨大的优势。这些零部件通常由昂贵的合金制成的多个子零件构成,难以通过常规方法制造且成本高昂。设计人员可以优化零件的重量,省去在功能上并非严格必需的任何材料。这样,有可能实现极轻量化,减轻多达80%重量。将来,只要有合适的3D打印机,就可以在任何地方打印出零件,从而能够在现场或在本地中心打印备件,而不必再等着所更换零件长途寄送过来。工程师甚至梦想着将3D打印机带到太空中,用来生产飞船上任何维修所需的零件。

航空航天和燃气轮机行业对3D打印充满热情。重量和材料成本在这里是重要的考虑因素,因为涡轮机零件通常由非常昂贵的超级合金材料制成。在某些情况下,90%的原材料要被机加工去除。剩下的切屑和车削屑必须返回合金生产商进行重熔。相比之下,3D打印可以回收多余的粉末,并且零件可能仅使用常规工艺所需原材料的10%。研究人员还构想出由新合金和陶瓷制成的零件,它们是传统制造技术无法生产的。

燃气轮机和喷气发动机的主要制造商都在积极开发3D打印组件。西门子采用3D打印制造出一个复杂的多元件燃气轮机组件集成,它只能通过增材制造来实现。他们还利用该技术修理燃气轮机的燃烧器。将新的Hastelloy X合金喷嘴采用3D打印到旧的燃烧器上,维修时间从44周缩短到仅4周,并将零件升级为最新设计。GE建造了世界上第一个专用于喷气发动机零件的3D打印设施,他们为CFM LEAP发动机生产燃油喷嘴,每台需要19个钴铬合金喷嘴。传统的喷嘴有20个独立的零件构成,而3D打印的喷嘴仅用一个零件制造,耐用性提高了五倍,重量减轻了25%。含钼5%的钴铬合金已用于牙科植入物和人工关节多年,现在每年采用增材打印生产的牙冠和牙桥有数百万件。

GE还通过赞助相关项目来推动3D打印的发展。3D打印生产探索项目,突显了他们对难熔金属打印的兴趣。该项目向参与者提出挑战,要求他们为X射线医学影像领域制造生产材质为难熔金属的高精度零件。3D打印可以生产形状复杂、几乎所有金属材质的零部件,甚至是像钼这样的高熔点金属部件。IMOA成员公司Plansee宣布,他们在过去几年中已经完善了钨和钼产品的增材制造工艺。

这项新技术也面临许多挑战。它生产速度相对较慢,因此主要用于制造原型和较小规模的生产。对于高流量的应用,其表面往往较粗糙,需要抛光或其他修整。可生产的零件的尺寸也受到限制。本文撰写时,3D打印可生产的最大金属部件(铝齿轮部件)尺寸为474 x 367 x 480 mm。未来可打印的尺寸还会继续增大。

可利用3D打印的钴铬合金在一个部件上制造复杂的燃料喷嘴来代替20个零件©GE Aviation

制造复杂局部义齿的金属部分,从左到右:在支撑结构上3D打印局部义齿、移除支撑结构并抛光、完成后©EOS

未来前景如何?

3D打印的未来前景一片光明。该技术可以缩短复杂零件的研发时间并降低成本,使优化设计成为可能,而这些优化设计无法用常规方法来制造,并且可以减少小批量生产和备件的交付时间和成本。增材制造为世界提供了一种新的制造方法,对现有技术是很好地补充,帮助刺激经济增长。它将实现在世界任何地方按需备件的梦想。

金属(包括钼)的潜力很大。许多3D打印方面的研究工作都集中在高价值,高性能,难加工的合金和纯金属上。钼通常是此类材料的重要组成部分,不但满足现有材料需求,而且将在专门针对3D打印的新合金开发中发挥重要作用。