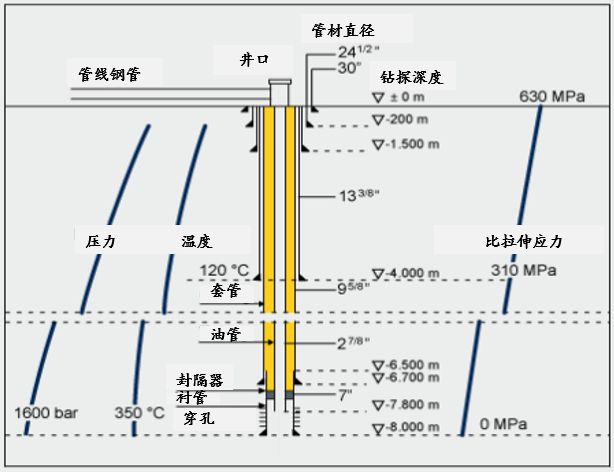

石油专用管材(OCTG)是一系列无缝轧制管材,由钻杆,套管和油管组成,根据其具体应用,承受不同的载荷(见以下示意图):

深井完井示意图

钻杆是大型无缝管,带动钻头旋转并循环钻井液。9米长的管段通过钻具接头连接。钻杆同时承受钻探过程的高扭矩,自重带来的轴向张力和钻井液循环造成的内部压力。此外,由于非垂直或钻孔偏斜而产生的交变弯曲载荷可能叠加在这些基本载荷模式上。

钻孔内衬套管,它承受自重带来的轴向张力、流体冲刷产生的内部压力以及周围岩石的外部压力。套管尤其承受了泵出的油或乳液带来的轴向张力和内部压力。

油管是从井眼输送石油或天然气的管道。管段的长度通常约为9米,两端各有一个螺纹连接。

在酸性条件下的耐腐蚀性是油井管(OCTG)的一个非常重要的性能,尤其是对于套管和油管而言。

@视觉中国

典型的油井管制造工艺包括(所有尺寸范围均为近似值):

对于外径为21-178 毫米的管材,采用芯棒连续轧制工艺和顶管工艺;

对于外径为140-406毫米的管材,采用芯棒轧管机轧制;

对于外径为250-660毫米的管材,采用斜轧穿孔和皮尔格轧制。

这些工艺通常不允许采用焊管用板带材产品通常所用的形变热处理工艺。因此,必须通过增加合金含量并结合适当的热处理工艺(如淬火和回火)来生产高强度无缝管。

厚壁管道若要满足完全马氏体金相组织的基本要求,就需要材料有良好的淬透性。Cr和Mn是使常规热处理钢具有良好淬透性的主要合金元素,但是,管道需要有良好的抗硫化物应力开裂性能(SSC),因此限制了它们的使用。Mn在连续铸造过程中易发生偏析,会形成大量的MnS夹杂物,降低材料耐氢致开裂(HIC)的能力。较高含量的Cr会形成粗糙板状形态的Cr7C3析出物,它们富集氢并引起开裂。用钼合金化可以克服Mn和Cr合金化的局限性。Mo是比Mn和Cr强得多的硬化元素,因此它可以轻松地弥补这两个元素减量带来的影响。

传统的油井管是碳锰钢(强度高达55ksi)或Mo含量高达0.4%的含钼钢。近年来,随着深井钻探以及含腐蚀性污染物的油气储层的开采,对于抗氢脆和抗硫化物应力开裂(SSC)的高强度材料产生了强劲的需求。高回火马氏体是在较高的强度下抵抗SSC的最佳组织,而0.75%的Mo含量可产生屈服强度和抗SSC性能的最佳组合。