对于要求卓越强度和抗冲击性的应用领域,所使用的中厚板和管材通常都经过淬火和回火处理。例如:起重臂和支撑结构、机器设备及机械装置、耐磨板和装甲板、压力容器和储罐。

热处理中厚钢板的应用:采矿液压盾构设备、运输高磨蚀性岩石的非公路卡车、大型水力发电设备的压力管道

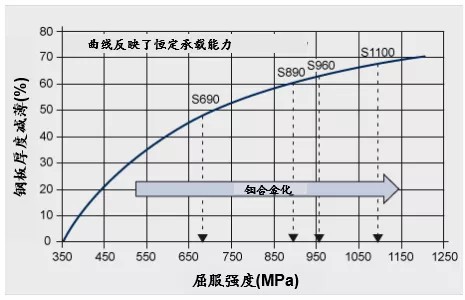

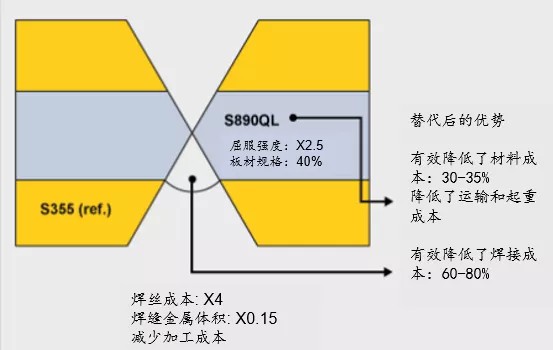

这类应用领域采用高强度钢的目的是为了减小钢板的规格厚度,从而减轻重量。当要求屈服强度超过约500MPa时,钼成为中厚板所用钢种的重要合金元素(是否需要钼作为合金化元素,还取决于钢板的规格和钢厂的生产设备)。减轻结构的重量带来许多好处,包括减少材料消耗(图1),减少焊接(图2)以及降低运输和起重成本。这些优势较好地弥补了钼合金钢材料成本的增加。

图1 随着钢板屈服强度的增加,钢板厚度(和重量)减少的潜力

图2 钼合金化高强度钢板成本节约示意图,以S890QL代替S355为例

结构钢

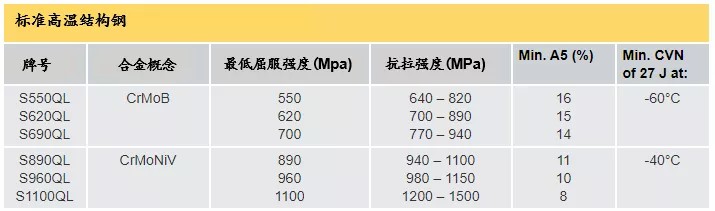

经水淬和回火处理的高强度结构钢可满足严格的强度和韧性要求,例如移动式起重机所要求的性能。这些钢种的最低屈服强度约为550MPa-1100 MPa。实际上,1100MPa的最低屈服强度代表了高强度结构钢发展的顶点。最低屈服强度为500MPa的结构用低碳调质钢已用于海洋工程。生产商通过在高达700°C的温度下对淬火钢板进行受控回火处理来调整这些钢的机械性能组合,这些钢兼具高强度和良好的韧性。当用于重载车辆和与安全相关的结构时,要求它们在低于0°C的工作温度下,具有抗脆性断裂的能力。

这些钢种的化学成分必须经过仔细设计,从而获得每种特定应用所需的机械性能。高强度结构用调质钢通常含有低于0.2%的碳和最大2%的锰。它们可能还含有合金元素如钼、铬和镍,这些合金元素可延缓扩散控制的相变过程,从而提高钢的淬透性。

在热处理期间,钢板被重新加热到Ac3温度以上。重要的是,钢板的温度从表面到中心应当是均匀的,这样得到的机械性能是均匀的。钢板采用加压喷水淬火,使冷却速度最大化,并确保钢板整个厚度范围内的显微组织转变为马氏体或贝氏体。淬火后的回火工艺是钢板最终机械性能的关键控制因素。高密度位错和高内应力是淬火状态下马氏体显微组织的特征。其结果是强度硬度非常高,但韧性不佳。回火处理减少了内应力和位错密度,使强度略有下降,但大大提高了延展性和韧性。回火处理过度会造成强度不足。钼通过促进固溶强化以及与其他元素如铬和铌(可形成复杂碳化物的二次析出)的协同作用,有效地减轻了这种影响。通过形成这些碳化物,钼有效地延迟了回火过程中强度的损失,并改善了断裂韧性。

焊接性能

碳严重影响钢的焊接性能。增加碳含量可提高钢的强度,但降低其延展性和韧性。其他合金元素可能具有类似的效果,但程度不同。采用名为"碳当量"的经验因子来评估材料是否容易发生焊接问题。碳当量(CE)可能是判断钢种焊接性能最重要的标准。该参数有许多定义,但对于调质钢板而言,常用的两种为CEV和CET,定义为:

CEV=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15

CET=C+(Mn+Mo)/10+(Cr+Cu)/20+Ni/40

从碳当量公式可以看出,通过降低钢的碳含量以提高其焊接性十分有效,同时改善了韧性,但降低了强度。因此,在板材生产过程中必须通过采用其他合金元素和形变热处理(TM)来恢复强度。为了符合规定的最大碳当量,必须根据碳当量公式中的权重因子来优化合金成分。形变热处理与加速冷却相结合可以生产屈服强度高达690 MPa的钢。对于指定的强度,TM钢的碳当量始终低于调质钢。而对于给定的强度,尤其是在较高强度下,TM钢的最大厚度小于调质钢的最大厚度。见以下对照表:

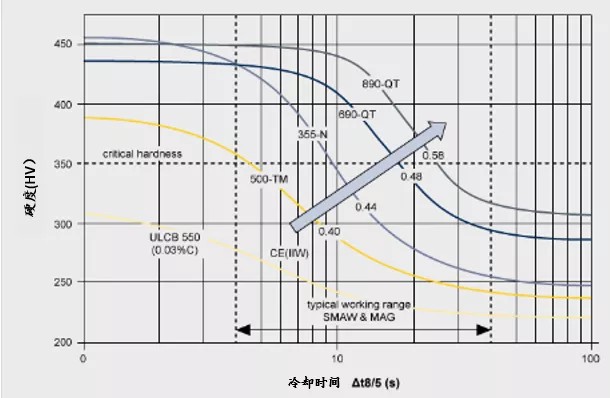

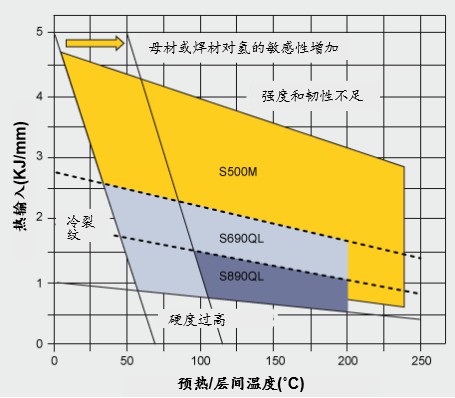

图3显示了焊接后从800°C到500°C的冷却时间(ΔT8/5)对焊缝热影响区(HAZ)性能的强烈影响。尽管在非常短的冷却时间内碳含量控制着了马氏体的硬度,但碳当量(CE)决定了冷却过程中何时形成马氏体。随着CE的增加,临界ΔT8/5会变长,并处于板材现场焊接所用的SMAW和MAG焊接工艺典型的工作条件范围内。CE较高的钢种需要特殊的焊接预防措施,包括对焊接区域进行预热。随着CE的增加,工艺处理窗口变窄(图4)。焊接热输入过多会降低强度和韧性,而热输入过少会导致硬度过高,并增加热影响区的冷裂风险。

图3 焊接后,不同牌号的高强度钢板HAZ硬化与冷却时间ΔT8/5的关系

690或890MPa 调质钢抗拉性能过匹配的焊接材料需要较高的合金含量,一般含有1-2.5%的Ni,0.5-1.5%的Cr和约0.5%的Mo。所得到的焊缝化学成分和铸态显微组织,常常使焊缝比超高强度母材的热影响区更易发生氢致冷裂纹。为避免开裂,必须根据焊接金属来调整预热和层间温度。降低碳当量,也不能放弃这些焊接预防措施。因此,通过TM轧制获得的碳当量较低的高强度母材,基本上需要与较高合金化QT钢相同的预防措施。

图4 三种高强度钢板所用钢种的焊接工艺窗口

耕作设备是比较典型的需要良好耐磨损性能的应用,坚硬的磨料例如砂粒会刮擦钢板表面。良好的耐磨损性能的一个重要特征就是高硬度,较高的韧性也改善了耐磨性能并减少了材料损失。

压力容器钢

低合金铬钼钢(Cr含量为1%-3%,Mo含量为0.5%-1%)通常用于制造热交换器和工艺反应装置。

加氢处理装置、加氢脱硫装置和加氢裂化装置等要求高温和高压下抗氢腐蚀的容器需要使用规格复杂的钢板。石化工艺反应装置必须尽可能长时间地在高温高压等条件下安全运行。在这些应用中,室温和高温下的屈服强度、抗蠕变性能和抗冲击性能都是重要的机械性能。化学成分和钢板厚度不是影响材料性能的唯一因素。板材生产过程中的热处理条件(正火,回火,淬火,回火和应力消除退火)都会影响性能。容器制造过程(热成型、焊接)也对材料的最终性能起决定性的作用。此外,在压力容器的长期使用过程中,材料性能也会因热效应而改变。