材料的特性与其应用之间存在着密不可分的联系。对于有些应用,某个特性( 例如导电性能) 至关重要。对于其他应用,某一种材料之所以成为最佳选择是因为其综合性能好。在这种情况下,最佳这个词很重要,它意味着虽然其他材料可能在某一个或两个特性上具有优势, 但对于一个具体构件材料所面临的各种工程设计问题,所选的材料提供了最佳的综合解决方案。有时, 最佳解决方案不是单一材料, 而是几种材料的组合或复合材料,使设计人员能够定制所需要的特性,以应对某个应用带来的挑战。无论如何,那些最终在竞争中脱颖而出的解决方案就是高性价比的解决方案。这意味着像钼金属这样的、按照通常的工程材料标准来看非常昂贵的材料,必定表现出了明显优于竞争材料的优势。

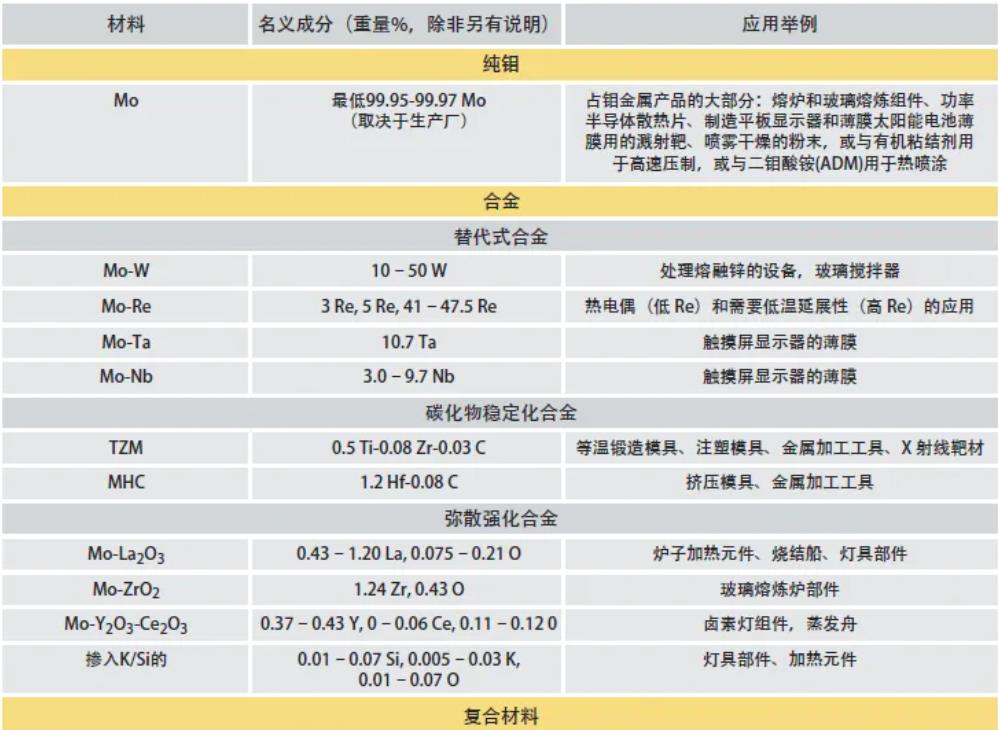

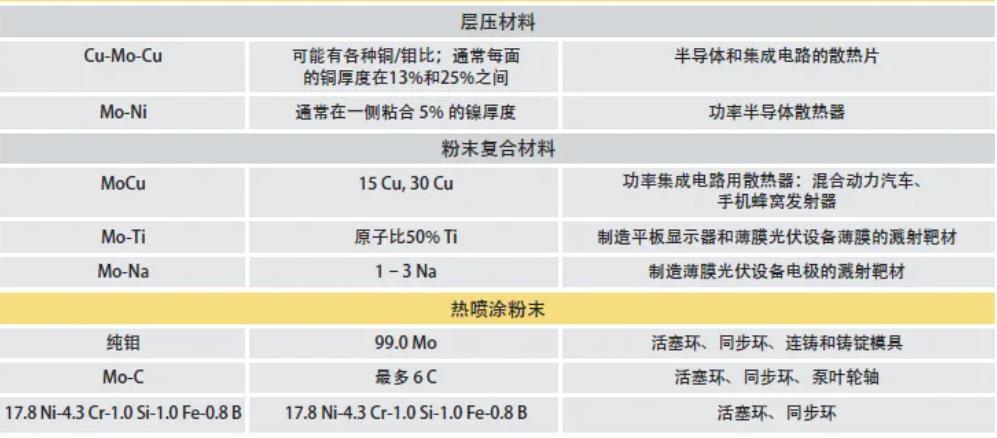

表1总结了2012年左右市售的钼基材料的名义化学成分。表中包括钼基合金和钼与其他材料形成的复合材料。钼合金比纯钼强度更高,并可在高于纯钼所能承受的温度下保持该强度。表中的合金部分细分为“替代式”、“碳化物稳定化”和“弥散强化”子表。

表1 商用钼基材料的名义化学成分

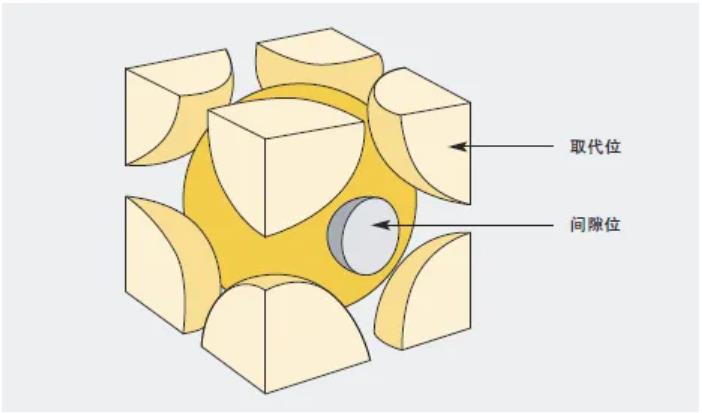

替代式合金是最简单的一种合金。其中, 合金原子取代了合金体心立方(BCC)晶体结构上的钼原子(图1)。当合金原子取代钼原子时,会使晶格产生应变,从而增加材料的强度。

图1 钼原子排列在由“体心”晶胞表示的晶格上,原子在四角和中心。在三维空间面对面复制这个晶胞将构成一个完整的晶体

尽管合金化可增加强度,但不论何种情况,钼主要的强化方式是通过机械变形,一般通过标准的轧制、旋锻和锻造工艺完成。变形可以将钼的强度提高四倍,具体取决于所施加的变形量。对于像线材这类深度加工的材料,甚至可以有更高的增加倍数。退火可以消除加工的影响,恢复其原本的特性。替代式合金的最高使用温度可能比纯钼略高。但是, 为了显著地改善高温强度,冶金学家们已寻求其他合金化方法。

碳化物稳定化合金是在钼基体中含有细小的活性金属碳化物颗粒。它们也受益于不以碳化物形式存在的活性金属所给予的少量替代式合金化,以及非碳化物颗粒中的碳原子和氧原子带来的额外间隙式硬化。这种组合使得钼的强度保持到比纯钼或简单替代式合金所达到的温度更高,因为细颗粒迫使恢复过程在更高的温度下进行。生产工艺是这些合金成功的关键因素。工艺必须确保活性金属和碳首先溶解在钼基体中,然后在后面的工艺过程中以所需的细小弥散相析出。

弥散强化合金使用氧化物第二相,或者在掺杂Al/K/Si材料的情况下,使用不溶解于钼基体的弥散元素相。在这种情况下,在变形加工的一开始,极小且稳定的第二相颗粒就必须存在于材料中。加工的目的是使这些颗粒形成一种特殊排列,从而产生超凡的高温强度和稳定性。

复合材料可分为两类:层压复合材料和粉末复合材料。层压是通过轧制复合将铜或镍与核心的钼结合而制成。粉末复合材料是通过混合/压制/烧结(有时通过热等静压HIP致密化)或液相浸渗法生产的。

表2交叉引用了一些特性和应用,指出了对每项应用很重要的特性。这里仅列出了部分特性或应用。机加工性能和成形性等制造特性在制造特定部件的经济决策中发挥作用, 但基本的材料选择是由应用的要求决定的。从表中可以明显看出,没有一个应用是仅围绕着一个单一特性而建立的。例如,功率半导体的散热器必须有一定的热膨胀系数以最大程度地减少操作过程中的热应力, 但它们也必须有效地导热和导电,因为它们的工作还要求它们既能通过电流,又能从半导体带走热量。如果功率器件用于飞机或航天器,那么与它们作为大型固定电机功率控制设备的一部分相比,密度就成为一个重要得多的因素。

表2 钼的部分应用和所要求的特性

因此,在将材料与应用相匹配时,人们必须考虑到 "成套" 的特性。一旦了解了某一特定应用所需的成套特性,就可以为该应用选择适当的合金或复合材料。当没有现成的材料可用时,可以考虑开发一种具有一组定制性能的新材料。在做出这一决定时, 必须了解竞争材料的情况, 以及它们与钼基材料相比的成本、可获得性和可靠性。

钼基材料用于表2中的所有应用以及更多其它应用,因为它们具有独特的性能组合, 是这些应用的理想选择。