在奥氏体不锈钢家族中,不同牌号的机加工性能差别很大,同一牌号也会有很大不同。奥氏体不锈钢的高强度、高延展性和高加工硬化率对机加工设备的功率提出了较高的要求。这些性能会对刀-屑接触面造成明显磨损。由于奥氏体不锈钢的导热率低,所以通过工件无法有效地带走变形和磨损产生的热量。这些因素造成奥氏体不锈钢的机械加工比碳钢困难。高性能奥氏体不锈钢的强度更高,带来的挑战更大。不过,采用基本的不锈钢机加工原则 (大功率机床,牢固的固定夹具,在原加工硬化层下正向进刀) 可以成功地对这些不锈钢进行机加工。

按机加工性能奥氏体不锈钢可分为四类:

• 标准不锈钢,包括304L和316L中厚板和薄板。

• 切削性能优化的标准不锈钢,以棒材产品为代表。例如,少量增加硫含量提高切削性能的改良牌号。

• 易切削不锈钢,通常为棒材,如303或改良的304,经过先进钢包处理,钢中的硫化物和氧化物夹杂的成分、尺寸、形状和分布得到控制,实现切削性能最大化。

• 高合金牌号和高强度不锈钢,包括高性能奥氏体不锈钢。

标准不锈钢的中厚板和薄板是为最佳的耐蚀性、表面质量和加工性能设计的,但切削性能不包括在内。切削性能经过优化的标准牌号可满足所有规范要求,但是,为了获得最佳的切削性能,要通过特殊的工艺手段(通常是专有技术)调整合金成分。优化处理通常包括严格控制成分和显微组织, 特别是硫化物和氧化物等非金属夹杂的尺寸、形状和分布。

易切削牌号的切削性能最好。具有最佳切削性能的牌号,如303不锈钢,硫含量下限相对较高,从而提高了切削性能。303的硫含量最高可达0.3-0.4%,而304的硫含量普遍低于0.005%。硫生成的硫化物夹杂会降低切削力,有助于切屑形成。虽然增加硫含量可以改善切削性,同时也会产生有害后果。例如,硫化物夹杂可显著降低耐腐蚀性、韧性和延展性,还会提高焊缝凝固开裂的敏感性。例如,303的耐点蚀能力明显下降,而且被认为是不可焊接的。

高性能奥氏体不锈钢比标准奥氏体不锈钢切削难度大的原因很多。最为重要的是,为了改进热加工性能和耐腐蚀性能,它们的硫含量非常低(0.001%或更低)。它们的高钼含量造成工具磨损更严重。最后一点,氮对切削性能特别不利,因为氮大幅提高了强度、加工硬化率和韧性。

下列机加工原则适用于所有不锈钢:

• 使用大功率、刚性好的加工设备,配以高强度和高刚性刀具和工件夹具,以便在前道次加工硬化层以下进行深度切削。加工高合金钢时,这几点非常重要。由于奥氏体不锈钢加工硬化率高,会产生额外载荷,刀尖圆弧半径不应大于刀具合理寿命所需的半径。

• 刀具合理使用寿命期内,刀刃要始终保持锋利。加工优化切削钢和易切削钢工件时,可实现高水准几何形状,但是,切削高合金钢时,锋利的刀刃不可能使刀具有足够的强度。

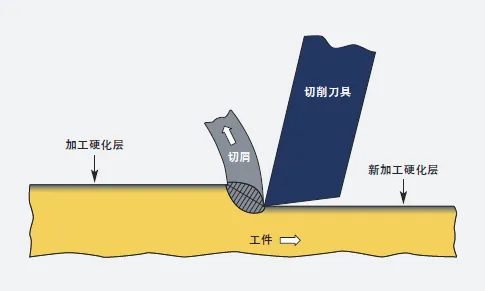

• 在前一道次切削造成的加工硬化层下进行切削时, 进刀量要足够大(图1), 一般不要小于0.076毫米。

• 为了避免形成加工硬化层,切削速度要低于刀具刚性和振动参数允许的下限。

• 定期更换或研磨刀具,避免其钝化,刀刃不锋利容易形成加工硬化层。

• 一定要在切削点注入大量的冷却剂/润滑剂。最好使用具有极压(EP)添加剂的乳液。

• 在加工标准不锈钢和不易加工的高合金钢时,使用涂层硬质合金刀片,特别是有断屑槽的涂层硬质合金钢刀片,可以获得好的切削效果。

• 使用优质高速钢刀具。

图1 正向切削去除前道次加工硬化层下方的材料

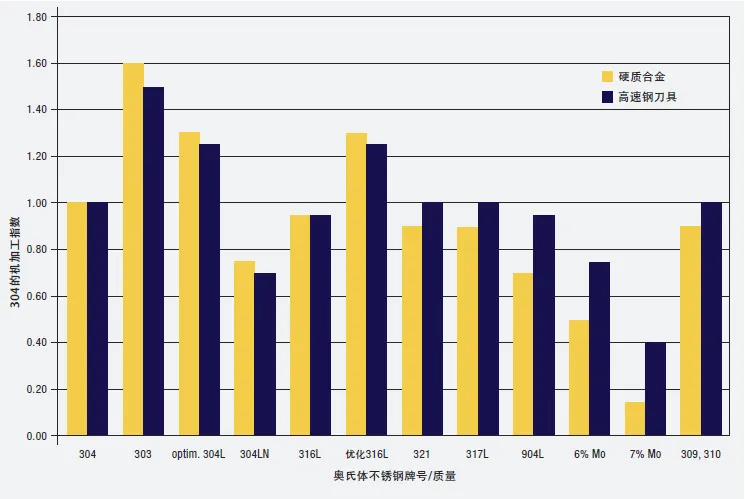

不锈钢的切削性能指数

不锈钢的切削性能很宽泛,取决于不锈钢牌号的性能和可能的切削条件。没有哪个切削性能指数可以完全适用于所有牌号或条件,但是,在比较不同牌号时,该指数具有参考价值。对一个新牌号进行切削加工时, 指数可帮我们确定起始条件。图2利用切削性能指数对几个不锈钢牌号进行了对比。

图2 标准304不锈钢与其它奥氏体不锈钢切削性能对比。硬质合金刀具和高速钢刀具的相对切削性相似